SERVICE

事業案内

二軸混練 押出 樹脂 コンパウンド 受託

■二軸混練押出

二軸押出機による混練試験を受託します。

サービス概要

・押出混練性の評価(分散性、吐出の安定性)

・混練条件の最適化検討(配合比、スクリュ構成、添加方法・条件)

・評価用コンパウンドの試作と評価(成形性・物性)

・少量試作(~500kg)

| 対象樹脂(例) | 汎用樹脂,汎用エンプラ,超エンプラ,熱可塑性エラストマー,ポリマーアロイ,バイオプラスチック |

|---|---|

| 配合成分(例) | ・フィラー … 熱伝導性付与,剛性付与,導電性付与 ・可塑剤 … 鉱油,ポリエステル系,エポキシ系 ・補強剤 … ガラス繊維,炭素繊維,有機繊維,天然繊維 ・添加剤 … 結晶核剤,難燃剤,帯電防止剤,耐衝撃改良剤,酸化防止剤,紫外線吸収剤,離形剤 |

| 実績 | ・繊維強化(GF,CFカット・ミルド,アラミド) ・フィラー高充填コンパウンド ・ポリマーアロイ(PA/PP, PA/PPE, PP/PS, PP/PLA, PC/PBT) ・機能性コンパウンド(高熱伝導,低膨張,導電性, 制振性) ・リアクティブプロセッシング(TPV,末端基,反応性相容化剤) ・リサイクル材配合 |

二軸押出機について

完全噛合い型の同方向回転二軸押出機は、以下に例示したポリマー混練機としての特長を備えており、広く普及しています。

・高い輸送能力

・高い可塑化能力

・セルフクリーニング性

・高い分配・分散能力(混練能力)

・スクリューが自由度の高いセグメント構造

・高い脱気能力

DJKでは、試験・試作用の小型二軸押出機および付帯設備を複数、保有しており、ポリマーアロイ、ポリマーブレンド、添加剤や充填剤の配合、反応押出、脱気・脱溶媒・未反応分の除去等、さまざまな試験・試作を受託しています。

○テスト用二軸押出機の仕様

| 機種名 | HK25D-41 | HK25D-41/61 | TEX25αⅢ | OMega30H | ZSK32Mc18 |

|---|---|---|---|---|---|

| 設置事業所 | 融合技術研究所 | 加工技術研究所 | 中央研究所 | 中央研究所 | 中央研究所 |

| スクリュ径 (mm) |

φ25 | φ25 | φ26.5 | φ30 | φ32 |

| スクリュ長さ(mm) | 約1025 | 1525 | 1881.5 | 1800 | 1638 |

| L/D | 41 | 61 | 70 | 60 | 52 |

| バレル数 | 6 | 8 | 20 | 13 | 13 |

| スクリュ回転数 (rpm) |

50~500 | 50~950 | 60~960 | 50~1200 | 50~1200 |

| 設定温度上限 (℃) |

420 | 420 | 450 | 450 | 450 |

| 付帯設備 | サイドフィーダ 1台 | サイドフィーダ 2台 | サイドフィーダ 3台 サイドベントスタッファ 1台 |

サイドフィーダ 2台 サイドベントスタッファ 1台 |

サイドフィーダ 2台 サイドベントスタッファ 1台 |

| 樹脂の最低 必要量(kg) |

1.0 | 1.0 | 1.5 | 3.0 | 3.0 |

| 同上 標準回収量 (kg) |

0.5 | 0.5 | 0.5 | 1.0 | 1.0 |

| 特長 | 少量混練 条件検討 |

少量混練 反応押出 |

少量混練 |

スケールアップ 中量試作 反応押出 伸長混練 |

スケールアップ 中量試作 食い込み安定化※1 |

※1 かさ密度の低い材料の安定供給、効率的な移送が可能

ZSK32Mc18(Coperion社製)

【特徴】

・クリアランスが狭く、冷却効率が良い

・食込み安定化装置『FET』を搭載し、粉体フィラーの高充填(MB化)に対応

→高トルク対応の能力を最大限発揮できる

・低せん断化した特殊エレメントにより、せん断スクリュを通常より多く使用できるようになる

→より良い分散と均質化を実現できる

・サイドフィード2ヵ所(4ヵ所より位置選択)、ベント位置が可変

・サイドベントスタッファの採用による脱気能力向上

・反応押出が可能 (Φ25からのスケールアップ対応可)

OMega30H(STEER社製)

【特徴】

・伸長混練に対応(後述)

・専用の特殊エレメントの種類が豊富

・サイドフィード2ヵ所 (4ヵ所より位置選択)、ベント位置が可変

・サイドベントスタッファの採用による脱気能力向上

・反応押出が可能 (Φ25からのスケールアップ対応可)

伸長混練とは

近年、新たな混練技術として注目されている伸長流動を用いた混練方法です。

〇従来の混練技術 (せん断混練)との違い

せん断混練は材料を引きちぎるように混練します。

混練効率が良い一方、高いせん断エネルギーによる分子量の低下や粘度差のある材料の混練には不向きです。

伸長混練ではせん断混練で困難であった粘度差のあるポリマーの分散混合に最適です。

またフィラーの均一分散性、繊維系材料の残存繊維長のばらつき低減にも向いています。

TEX25αIII((株)日本製鋼所製)

【特徴】

・L/D 70を活用した反応押出が可能

・SFD(脱ガス機構付きサイドフィーダ)を搭載し粉体フィラーの処理量アップに対応

・サイドフィード7カ所より位置選択可能

・TSV(サイドベントスタッファ)の採用による脱気能力向上 >> 技術資料PDF <<

HK25D

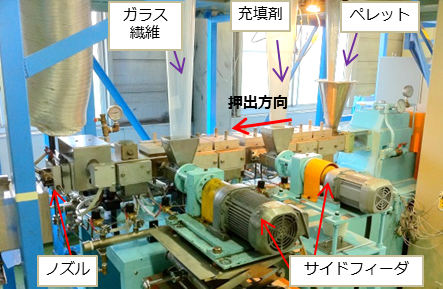

【実施例】HK25D-61(φ25 L/D61)を使用。ベースポリマーのペレットに、サイドフィーダから充填剤

→ガラス繊維の順で添加

テスト用小型二軸押出機の特徴

・少量サンプルに対応可(貴重な試作サンプルを有効に活用)

・サイドフィードとベント位置が可変(Φ25)

・L/Dが61まで延長可(反応押出に最適)

・信頼性の高い重量式フィーダを採用 ⇒ 配合比のバラツキが小さく再現性が良好

・固形物(ペレット・粉体・繊維・フレーク)だけでなく液状物の添加も可能(液添、圧入)

・水冷、空冷のストランドカットのほかアンダーウォーターカットも可能

付帯設備一覧

| フィーダ | 重量式シングル (ペレット) |

|---|---|

| 重量式ツイン (粉体・フレーク) | |

| 振動式 (ペレット) | |

| 液状物送液ポンプ | ローラーポンプ (供給幅が広い) |

| ペリスタルティックチューブポンプ (送液精度) | |

| スネークポンプ (高粘度液体送液用途) | |

| ストランド冷却 | 水槽 (一般・汎用) |

| 水冷・空冷式コンベア (非水系, 脆い材料) | |

| ペレタイザー | 回転刃式ストランドカッター (一般汎用) |

| ファンカッター (一般・軟質用) | |

| アンダーウォーターカッター (水中造粒, 低粘度品対応, 粒径安定, マイクロペレット) |

混練時のフィード方法(例)

| 配合成分 | 配合比1) | フィード方法2) | 例 |

|---|---|---|---|

| なし | ‐ | トップ | 粉末状ポリマーの造粒 |

| ポリマー | 任意 | トップ | 改質ポリマーのブレンド |

| 固形添加剤 | 2 phr未満 | トップ | 酸化防止剤,結晶核剤,紫外線吸収剤 |

| 2 phr以上 | トップ or サイド | 難燃剤,帯電防止剤,耐衝撃性改良剤 | |

| 液状添加剤 | 1 phr未満 | トップ | (事前に主ポリマーとドライブレンド) |

| 1 phr以上 | 液添/圧入 | 可塑剤,難燃剤 | |

| 充填剤 | ~50wt% | サイド | シリカ,タルク,炭酸カルシウム |

| 補強剤 | 30 wt%以下 | サイド | ガラス繊維,炭素繊維 |

1):表示の数字は大よその目安

2):「トップ」⇒ 添加成分を予めドライブレンドした上でホッパーより計量フィード

「サイド」⇒ 押出機の任意の位置からサイドフィーダを用いて溶融した樹脂中に強制的にフィード